Iako je naprednija u pogledu kvaliteta proizvoda i automatizacije proizvodnje u poređenju sa metodama umetanja i lemljenja, još uvijek postoje mnogi nedostaci u efikasnosti izmjene toplote i sprečavanju nakupljanja pepela kod visokofrekventno zavarenih rebrastih cijevi zbog faktora kao što su poteškoće pri zavarivanju kroz korijene visokofrekventno zavarenih rebrastih cijevi i nabori u korijenu.

Rebrasta cijev je vrsta elementa za izmjenu topline. Kako bi se poboljšala efikasnost prijenosa topline, površina cijevi izmjenjivača topline obično se povećava dodavanjem rebara kako bi se povećala vanjska površina (ili unutarnja površina) cijevi izmjenjivača topline, kako bi se postigao cilj poboljšanja efikasnosti prijenosa topline, takve cijevi izmjenjivača topline.

Kao element za izmjenu toplote, rebrasta cijev radi dugo vremena pod uslovima visoke temperature dimnih gasova, kao što je izmjenjivač toplote kotla sa rebrastom cijevi u teškim uslovima, visokoj temperaturi i pritisku i u korozivnoj atmosferi, što zahtijeva da rebrasta cijev ima visoke pokazatelje performansi.

1), Antikorozivna zaštita

2), Zaštita od habanja

3), niži kontaktni otpor

4), Veća stabilnost

5), Sposobnost protiv nakupljanja prašine

Prednosti spiralnih rebara od nehrđajućeg čelika zavarenih laserom.

1. Korištenjem tehnologije pulsnog laserskog zavarivanja, zavarivanje oko komada se završava istovremeno, a brzina zavarivanja cijevi dostiže 100%.

2. Lasersko zavarivanje je metalurška kombinacija, čvrstoća zavarivanja cijevne ploče može doseći više od 600 MPa.

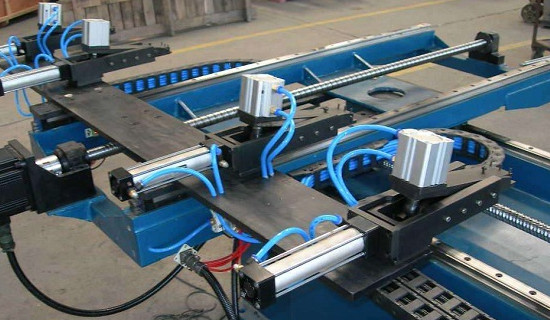

3. Mašina za lasersko zavarivanje koristi servo sistem prenosa, tačnost prenosa može dostići Kumi nivo.

4. Razmak između komada cijevi kod laserskog zavarivanja može biti ≤ 2,5 mm, površina odvođenja topline povećana je za gotovo 50% u odnosu na visokofrekventno zavarivanje cijevi (razmak između komada ≥ 4,5 mm), uz manje potrošnog materijala po jedinici površine i značajno smanjenje volumena izmjenjivača topline.

Vrijeme objave: 30. septembar 2022.